汽車工程師們,你們真的懂APQP?

在開始APQP之旅前一起來熟悉幾個大家經常掛在嘴邊的概念:

過程:一組將輸入轉化為輸出的相互關聯或相互作用的活動。

產品:過程的結果。

質量:一組固有特性滿足要求的程度。

規范:判斷一特定的特性是否可接受的工程技術要求。

變差:過程的單個輸出之間不可避免的差別。

防錯:為了防止不合格產品的制造而進行的產品和制造過程的設計和開發。

設計評審:為確定設計達到規定目標的適宜性,充分性和有效性所進行的活動。

設計驗證:通過提供客觀證據對規定要求已得到滿足的認定。

設計確認:通過提供客觀證據對特定的預期用途或應用要求已得到滿足的認定。

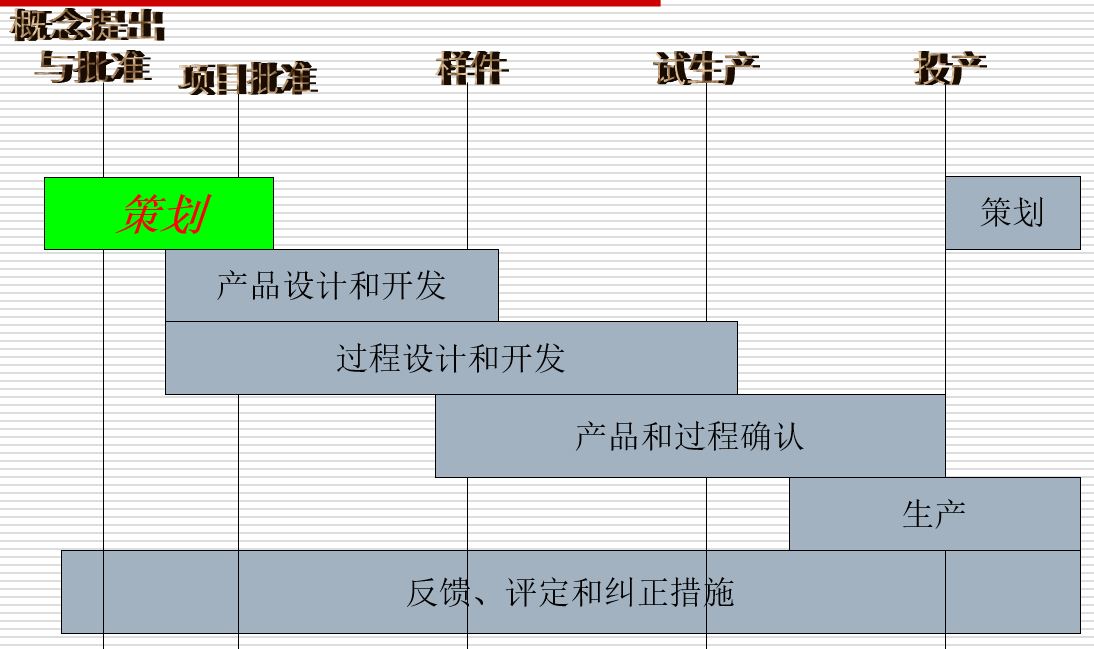

1.項目的策劃和定義階段

(1)本階段工作目的及任務

a)進行總體策劃,包括人員,資源及項目時間進度安排

b)確定顧客的需要和期望,提供比競爭者更好的產品

c)確定設計目標和設計要求

(2)本階段的輸入及形成的文件

a)本階段的輸入為:顧客要求、以往的經驗、企業確定的產品目標及要求、市場調研結果。

b)輸入形成文件:立項可行性報告,包括:

①市場調研結果

②保證記錄和質量信息

③小組經驗

④業務計劃/營銷策略

⑤產品/過程指標

⑥產品/過程設想

⑦產品可靠性研究

⑧顧客輸入

(3)根據輸入,完成下列工作,并形成相應文件。

a)成立跨部門的橫向協調小組,并明確組長及相關職責人員,輸出“小組名單”。

b)進行總體策劃,明確所需資源(硬件,軟件及資金)和時間安排,輸出“APQP策劃表”。

c)明確項目設計開發的具體要求,輸出“設計任務書”,包括:

①設計目標:產品性能及可靠性目標、PPK目標、故障概率目標、廢品率目標、過程能力目標、制造成本目標、生產節拍目標等。

②設計要求:顧客要求、產品標準要求,法規要求,企業附加要求等。

③初始材料清單:假想的材料,外協件清單。

④初始過程流程圖:假想的工藝流程圖。

⑤初始特殊性明細表:根據經驗及顧客指定來確定,包括:總成、零件、工序、工藝參數4級特殊特性。

⑥進行各項試驗的要求:試驗項目(要考慮顧客要求及產品標準)及接收準則。

d)明確設計項目的各類保證措施,輸出“產品保證計劃”,包括:

①明確產品設計及工藝設計要注意的問題。

②確保可靠性,耐久性的具體措施。

③對本項目所采用新技術、新工藝、新材料進行風險及可行性評價,并提出相應措施。

④對以往的故障及失效進行分析,并提出相應措施。

⑤初始工程標準要求:以表格形式列出材料,外協件及成品的技術要求。

e)對小組名單及APQP策劃表進行評審,輸出“設計策劃評審記錄”。

f)對設計任務書,產品保證計劃進行評審,輸出“設計輸入評審記錄”

2.產品設計和開發階段

(1)本階段工作目的及任務

a)將顧客及各類要求轉化為具體的技術要求。

b)進行產品設計,包括結構、材料選用、各類參數確定。

c)進行設計環節中的風險分析,并采取相應措施。

d)提出設備設施及各類相關要求,制造設計樣件。

(2)階段輸入:Ⅰ階段所輸出的文件即為本階段的輸入

(3)根據輸入,完成下列工作,并形成相應文件:

a)小組成員確定特殊特性,包括總成及零件的特殊特性(即SC/CC級特性),明確需重點控制的質量特性,形成“特殊特性明細表”。

b)設計人員針對總成/分總成/零件進行風險分析,輸出“DFMEA報告”其結果在設計文件中要描述。

c)小組成員針對D&FMEA報告進行評審,提出改進建議并實施,輸出“APQP A1檢查單”。

d)設計人員對制造及裝配過程中的變差進行分析,包括公差累積所產生的影響,關鍵尺寸的離散性,提出產品/工藝設計時需注意的問題,輸出“分析報告”。

e)進行產品設計和計算,輸出“各類圖紙”“材料規范”“工程規范”“驗收準則”“服務指南”必要時,還需輸出:計算書,試驗大綱,產品標準等。

f)小組成員根據設計輸出文件,提出設備,設施、工裝、檢具的配置要求,輸出“設備設施的綜合要求”。

g)小組成員針對“分析報告”、“設計輸出文件”“設備設施綜合要求”進行評審,包括完整性、可靠性,提出完善建議,輸出“設計輸出評審記錄”。

h)由設計人員針對“設計輸出文件”進行設計評審,會議形式,并提出措施建議,輸出“設計評審及措施記錄”。

i)由設計人員進行設計驗證,采用類似設計對比/變換計算方法對設計結果進行驗證,輸出“設計驗證及措施記錄”。

j)由設計人員編制樣件控制計劃,明確對設計樣件進行檢驗與試驗的要求,輸出“樣件控制計劃”。

k)由設計人員針對樣件控制計劃進行評審,并提出改進建議,輸出“APQPA8檢查單”。

l)制造設計樣件,并按“樣件控制計劃”的要求進行各項檢驗與試驗,將結果與設計任務書對比,以驗證設計正確性,輸出“樣件檢測報告”。

m)由小組成員對設計各環節進行再確認,提出需進行改進的環節及要求,輸出:APQP附錄E“小組可行性承諾。”

3.過程設計和開發階段

(1)本階段工作目的及任務

a)將產品設計所輸出的技術要求轉化為可操作的制造系統。

b)進行工藝設計,包括加工方法,控制手段,工藝參數。

c)進行設計環節中的風險分析并采取相應措施。

d)完成作業文件的編制。

e)為小批試生產做好準備。

(2)階段輸入:Ⅰ、Ⅱ階段的輸出即為本階段的輸入。

(3)根據輸入,完成下列工作,并形成相應文件:

a)根據設計文件,明確產品包裝要求,包括包裝材料,方法、嘜頭等,輸出“包裝規范”。

b)根據設計任務書,產品保證計劃,設計文件,對該項目所涉及的質量體系進行評審,并提出改進意見,輸出“APQP A4檢查單”。

c)根據設計文件,設計任務書等,進行工藝方案設計,明確工藝流程圖平面布置圖。輸出“過程流程圖”及“平面布置圖”。

d)對工藝流程圖及平面布置圖進行評審,并提出改進建議,輸出:APQP A5,A6檢查單。

e)明確與產品特殊特性及重要特性相關的工序及工藝因素,為風險分析及特殊控制提供依據,確定3.4級特殊特性,輸出“特性矩陣圖”,特性矩陣圖:是特殊特性明細表的延伸。

代號/名稱/尺寸編號/描述/公差/工序編號

代號—產品代號,名稱—零件名稱,尺寸編號—特殊特性編號,描述—特殊特性名稱,公差—特殊特性技術要求。

f)針對特性矩陣圖中的工序及過程流程圖中的重要工序進行風險分析,并制定相應措施,輸出“PFMEA報告”其結果在后續控制計劃中要描述。

g)針對PFMEA進行評審,提出改進及完善的建議,輸出“APQPA7檢驗單“。

h)根據工藝方案、,設計文件、PFMEA、特性矩陣圖,明確試生產的要求,規定專門質量保證措施及檢驗要求,為作業文件的編制提供依據。輸出“試生產控制計劃”。

i)針對試生產控制進行評審,提出改進及完善的建議。輸出APQPA8檢驗單“。

j)針對試生產控制計劃,進行設備,設施、物流、工裝、檢具的策劃,明確相應的配制,輸出“策劃報告”。

k)根據控制計劃,編制工藝文件,輸出“各工序工藝文件”。

l)根據試生產控制計劃,編制檢驗文件,輸出“進貨,過程,最終檢驗指導書”。

m)根據物流策劃報告,配備相應設備、設施、工裝(設計及制造)、檢具等,輸出“各類硬件及工裝圖紙”。

n)根據特殊特性明細表,特性矩陣圖,試生產控制計劃,明確需進行MSA的測量系統,為下一步分析提供依據。輸出“MSA分析計劃”。

o)根據特性矩陣圖,試生產控制計劃,明確需進行初始過程能力研究的工序,為試生產評價提供依據。輸出“PPK研究計劃”。

4.產品和過程的驗證階段

(1)本階段工作目的及任務

a)進行小批試生產,對產品設計及工藝設計進行確認。

b)通過試生產形成工裝樣件,向顧客進行生產件批準。

c)完成對測量系統分析及工序能力的研究。

d)完善控制計劃,作業文件,為批量生產做好準備。

(2)階段輸入:Ⅰ、Ⅱ、Ⅲ階段的輸出即為本階段的輸入。

(3)根據輸入,完成下列工作,并形成相應文件。

a)根據控制計劃,作業文件進行試生產,對總體設計進行綜合評價。要采用與大生產相同的設備、工裝、環境、操作者、設施,生產節拍進行,生產數量要符合顧客要求。輸出“試生產評價報告”。

b)根據PPK研究計劃,進行初始過程能力的研究。能力不足要采取措施。輸出“PPK研究報告”。

c)根據MSA分析計劃,進行測量系統分析,不合格要采取措施。輸出“MSA分析報告”。

d)據試生產控制計劃、檢驗指導書,對工裝樣件進行檢驗與試驗,并與設計任務書對照,若不滿足要采取措施。輸出“試驗報告”(包括產品及材料)

e)通過試生產,進行工藝驗證及工裝驗證,為改進提供依據。輸出“工藝驗證記錄及工裝驗證記錄。”

f)根據試生產評價結果、工藝驗證、PPK研究資料,編制現生產控制計劃為批量生產做好準備。包括:試生產控制計劃的補充和完善、工藝參數及方法的調整,檢驗頻率的變化等。輸出:現生產控制計劃。

g)針對現生產控制計劃進行評審,提出改進建議。輸出:APQPA8檢查單。

h)根據現生產控制計劃,對工藝文件及檢驗文件進行補充和完善。輸出:完善后的工藝文件及檢驗文件。

i)匯總上述資料,形成PPAP資料,向顧客提交。

j)對全部等劃活動進行總結認定,主要對控制計劃、作業文件、初始過程能力,測量系統進行認定。輸出:APQP附錄“質量策劃認定報告”。

5.反饋、評估和糾正措施階段

(1)本階段工作目的及任務。

a)對策劃各階段進行評定采取相應糾正措施。

b)實施改進

c)向顧客提供合格產品,并使其持續滿意。

(2)本階段輸入:Ⅰ、Ⅱ、Ⅲ、Ⅳ階段的輸出。

(3)本階段輸出:

a)合格產品,b)持續改進,c)顧客滿意

本階段的工作永無止境,我們俗稱PDCA。

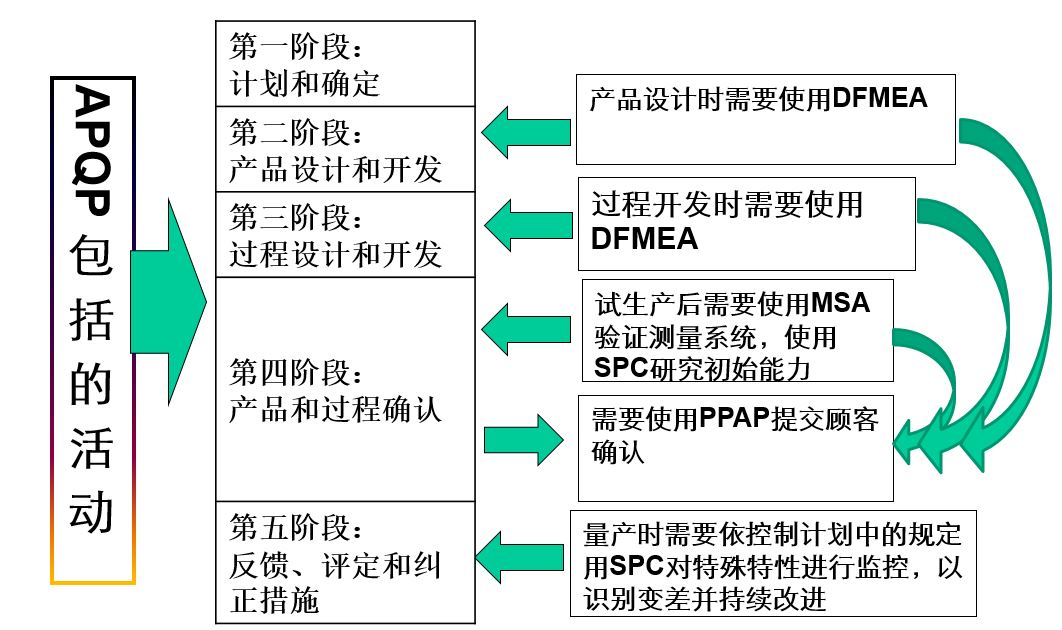

在末尾,貢獻大家關于五大工具之間的關系。

TS五大工具培訓,就參加駿景咨詢的培訓:汽車行業五大核心工具培訓

- 上一篇:ISO13485:2016新標準解析 2016/6/16

- 下一篇:《水污染防治法》首次大修 擬公布污染物名錄 2016/6/16

蘇公網安備:32050502000609號

蘇公網安備:32050502000609號